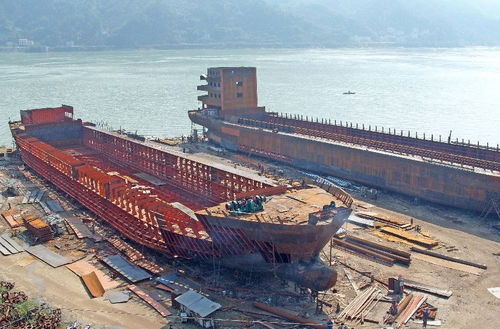

资料图:国内船厂中建造的大型船舶,船体线条较为复杂的部分以往依靠手工作业加工船体外板。

将一块长方体的钢板加工成或“马鞍形”,或“帆板形”的特殊外形,从而打造出船舶的流线型外体,这是造船工业生产难度极大的关键程序。长期以来,这一程序一直采用手工方式,其效率低、精度难以控制,特别对工人的技术水平要求高,已成为造船业的发展瓶颈。

如何将自动化引入这一关键程序成为世界各个造船大国的科研方向。近日,由武汉理工大学与山东硕力机械合作研发出“船舶三维数控弯板机”,世界首次将“自动化”引入整个船体外板加工环节,在抛弃了传统人工经验操作的同时,使整个造船效率提高了十倍以上。目前,该技术已申请中国发明专利和国际专利,新产品已投入使用。

据了解,我国2009年造船完工4243万吨,手持订单18817万吨,占世界份额的近四成。面对着世界造船业“大型化、高性能、高附加值”的发展方向,国内造船业急需数字化造船装备的支持。

据设备的研发者之一、武汉理工大学王呈方教授介绍,对世界各国来说,要实现船体外板加工自动化必须解决的一项难题是:外板加工属于塑性变形,弯曲过程会产生回弹,也容易产生皱折变形,自动化成型尤为困难。

据山东硕力机械制造有限公司董事长焦和桐介绍,该设备首次提出了“方形压头可调活络模具板材曲面成型装置”的成型方法,使用专门的计算和控制软件,自动进行船板成型加工;同时,系统能实时自动检测计算与控制,具有学习和智能功能;控制面板图形显示,用户界面丰富,使操作方便直观。“‘船舶三维数控弯板机’是我国首创的自动化造船重大设备,革命性地解决了世界造船业的一项难题。”焦和桐说。

据了解,该公司的首台产品已经在武汉成功应用。